Когда нужно состыковать две трубы друг с другом (перпендикулярно или под углом 45 градусов), предварительно необходимо вырезать седловину. Чтобы сделать это быстро, поделимся с вами проверенными способами.

Самодельный станок для вырезания седловин в трубе

Изготовить его можно из подручных материалов — из тех, которые обычно валяются под ногами в мастерской или гараже.

Своим личным опытом изготовления приспособления для вырезания седловин в трубе поделился автор YouTube канала khám phá và sáng tạo. Идея классная, поэтому рекомендуем взять себе на заметку.

Основные этапы работ

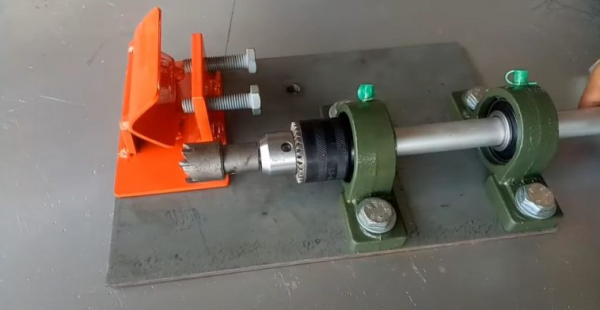

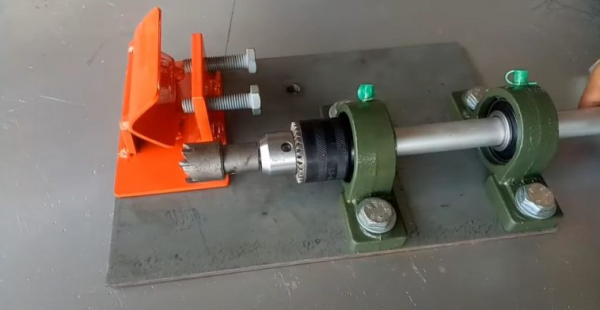

В качестве основания самодельного станка выступает металлическая пластина, вырезанная из листового металла толщиной 4—6 мм.

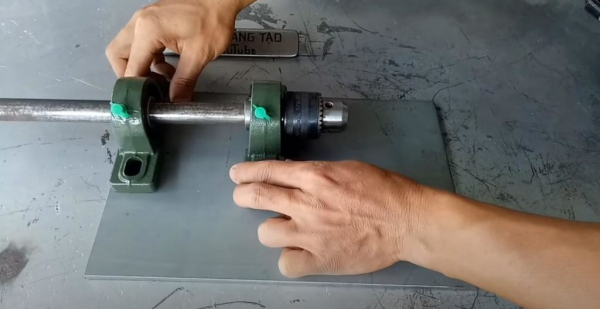

Также потребуется стальной кругляк (вал) с резьбой на конце. Накручиваем на него сверлильный патрон.

Надеваем на вал корпусные подшипники и прикручиваем их на болты к основанию, в котором предварительно нужно просверлить крепежные отверстия и нарезать в них резьбу.

На следующем этапе высверливаем в основании еще два отверстия.

Крепим металлическую пластину, к которой нужно приварить уголок и отрезок толстой полосы.

В полосе высверливаем отверстия, нарезаем резьбу и вкручиваем болты. В результате получился прижим для заготовок.

Обратите внимание: при необходимости площадку с прижимом можно сделать поворотной.

Самодельное приспособление готово. В завершении останется только зачистить сварные швы и покрасить металл: дольше прослужит и красивее будет.

Работает станок очень просто. Сначала зажимаем кусок трубы, в которой надо вырезать седловину.

Потом вставляем в сверлильный патрон корончатое сверло. Хвостовик вала зажимаем в дрели и можно приступать к работе.

Видео

Подробно о том, как изготовить простенький станок для вырезания седловин в трубе, можно посмотреть в авторском видеоролике ниже.

Инструмент для разметки круглых труб под вырезание седловины

Чтобы состыковать две заготовки из круглой трубы, в одной из них необходимо вырезать седловину.

Для этого обычно используется специальное приспособление для вырезания седловин.

Однако не у каждого домашнего мастера имеется возможность купить или сделать такое приспособление самостоятельно.

Поэтому в сегодняшней статье мы расскажем, как сделать инструмент для разметки труб, а точнее — для разметки седловин, которые потом можно вырезать при помощи болгарки с отрезным диском по металлу.

Идея самодельного приспособления принадлежит автору YouTube канала THD TV. Берите себе на заметку.

Основные этапы работ

Для начала из листового металла необходимо будет вырезать небольшую полоску.

После этого ее надо согнуть в двух местах.

Для этого мастер временно приварил заготовку к металлической полосе нужной толщины, и с помощью молотка придал ей необходимую форму.

К получившейся детали привариваем кусочек металла.

Обрабатываем деталь на шлифовальном станке или с помощью УШМ с лепестковым диском.

В приваренном кусочке металла необходимо просверлить два отверстия (перпендикулярно друг другу). В одном из отверстий нарезаем резьбу под барашковый болт.

Переднюю часть детали нужно обрезать болгаркой, чтобы получилась треугольная форма, как на фото ниже.

На заднюю часть приспособления автор надел кусок толстой резины. Зазор между резиной и указателем должен составлять 1 мм.

На последнем этапе останется только вырезать еще одну полоску металла, и просверлить в ней отверстия под установку разметочного маркера.

На другом конце пластины сверлим еще одно отверстие, продеваем через него кусок веревки.

Вставляем веревку в отверстие в основной детали, и фиксируем барашковым винтом. Самоделка готова.

Видео

Как изготовить данное приспособление и как им работать, можно посмотреть в авторском видеоролике. Спасибо за внимание.

Приспособление для вырубки седловин в круглых трубах

Самодельный инструмент предназначен для вырубки седловин на торцах круглых металлических труб.

Эта операция требуется, когда нужно обеспечить качественное прилегание заготовки (без зазоров) к трубе перед сваркой.

Приспособление работает в паре со слесарными тисками. Обладает небольшими размерами, прост в использовании и довольно надежен — ломаться там, по сути нечему.

В конструктивном плане инструмент состоит из двух основных частей:

- матрица;

- пуансон.

Своим личным опытом изготовления самодельного инструмента для вырубки седловин поделился с нами автор YouTube канала THD TV.

Основные этапы работ

Первым делом необходимо будет сделать пуансон, который будет вырубать седловины.

Для этого берем отрезок стального кругляка и придаем нужную форму на токарном станке.

Матрицу также делаем из стального кругляка. Сначала высверливаем в нем продольное отверстие, в которое будет входить пуансон, потом — выфрезеровываем дополнительное отверстие для входа круглой трубы.

Обратите внимание: в данном случае инструмент предназначен для работы с трубами одного конкретного диаметра.

На следующем этапе обе детали надо будет закалить, чтобы они были более твердыми.

На пуансон надеваем пружину и шайбу, которую нужно приварить к хвостовой части.

Как работает приспособление

Фиксируем инструмент в слесарных тисках. Затем вставляем в отверстие кусок трубы и закручиваем прижимную губку тисков. В результате пуансон вырубает в заготовке седловину.

Операция выполняется в два этапа: сначала обрезаем одну часть трубы, потом — вторую.

Видео

Подробно о том, как изготовить самодельный инструмент для вырубки седловин в круглых трубах, рекомендуем посмотреть в авторском видеоролике ниже. Идея классная — берите на заметку!

Как вырезать седловину в круглой трубе своими руками

В данном обзоре автор поделится с нами простым способом, как вырезать седловину в круглой трубе.

Сразу отвечаем на вопрос: зачем это нужно?

Это нужно для того, чтобы в дальнейшем можно было приварить заготовку к другому отрезку круглой трубы (такого же диаметра) под прямым углом.

Хотим также поделиться с вами простым способом изготовления круглых палочек из дерева.

Приступаем к работе

Берем исходный кусок круглой трубы, в котором надо вырезать седловину. Отступаем от края 1 см, и ставим отметку.

Оборачиваем трубу куском бумаги или малярным скотчем, и проводим линию по всей окружности.

Из бумаги вырезаем кусок нужного размера. Оборачиваем его вокруг трубы, и соединяем края при помощи малярного скотча.

Далее снимаем бумажный цилиндр с трубы, и сгибаем его, придавая плоскую форму.

После этого один край бумажного шаблона прикладываем к отметке на трубе, которую мы делали в самом начале.

В том месте, где кончается второй край шаблона, делаем еще одну отметку.

.

Далее отрезаем кусок швеллера и сверлим в нем отверстия.

Привариваем швеллер к неподвижной площадке, установив его вертикально. Сварные швы надо зачистить болгаркой.

Отрезаем два куска прямоугольной профтрубы и два уголка.

В профильных трубах вырезаем «посадочные места» под уголки. Вставляем уголки и обвариваем.

После этого отрезаем две металлических пластины, и привариваем их к торцам профильных труб. Получившиеся детали привариваем к неподвижной площадке параллельно друг другу.

Основные этапы работ

На следующем этапе к задней стенке швеллера необходимо будет приварить три втулки из толстостенной круглой трубы.

Далее отрезаем кусок профильной трубы, и сверлим в нем три отверстия. В центральное отверстие ввариваем гайку. В крайние отверстия вставляем болты и обвариваем.

Устанавливаем получившуюся деталь на свое место. К концам болтов крепим две детали, вырезанные из швеллера.

.

Далее необходимо будет отрезать кусок швеллера длиной 70 мм. После этого размечаем и сверлим отверстия диаметром 8 мм.

С помощью угольника размечаем с двух сторон каждого отверстия линии под 45 градусов, затем вырезаем кусочки металла треугольной формы.

Основные этапы работ

На следующем этапе приступаем к изготовлению прижимных губок. Для этого вырезаем заготовку из металлической полосы 30 мм (толщина — 8 мм), длина которой должна быть равна длине швеллера — 70 мм.

В швеллере и полосе металла сверлим по два соосных отверстия диаметром 12 мм.

Затем автор отрезает еще одну полосу длиной 70 мм.

В ней также нужно просверлить отверстия диаметром 12 мм по краям, и еще одно по центру — диаметром 16 мм под болт М16.

Сверлим по центру болта отверстие, затем вырезаем два круглых металлических прутка диаметром 12 мм (длина заготовок — 110 мм), после чего можно приступать к сборке прижима.

Вырезаем пластину из листа металла толщиной 6 мм. Привариваем кусок профильной трубы, а к ней — самодельный прижим.

Также из двух отрезков профиля автор делает опоры для корпусных подшипников. В профильных трубах нужно просверлить отверстия и вварить в них шпильки.

Из листового металла толщиной 6 мм автор вырезает еще одну пластину (подвижную площадку, которую можно выставлять под разными углами), и приваривает к ней опоры для корпусных подшипников.

Затем останется только установить шток амортизатора. Хвостовик штока вставляем в дрель, и можно работать.

Видео

Подробно о том, как сделать мини станочек для вырезания седловин, можно посмотреть на видео ниже. Идея принадлежит автору YouTube канала «Самоделкин Иван».